Aéromod - Alexis Maréchal

Lieu-dit Berce Les Camparros - 31560 NAILLOUX - FRANCE

SIRET 438 843 583 00024 - APE 2229A

Téléphone : 05 61 27 59 20

e-mail : aeromod@wanadoo.fr

Artisan Français

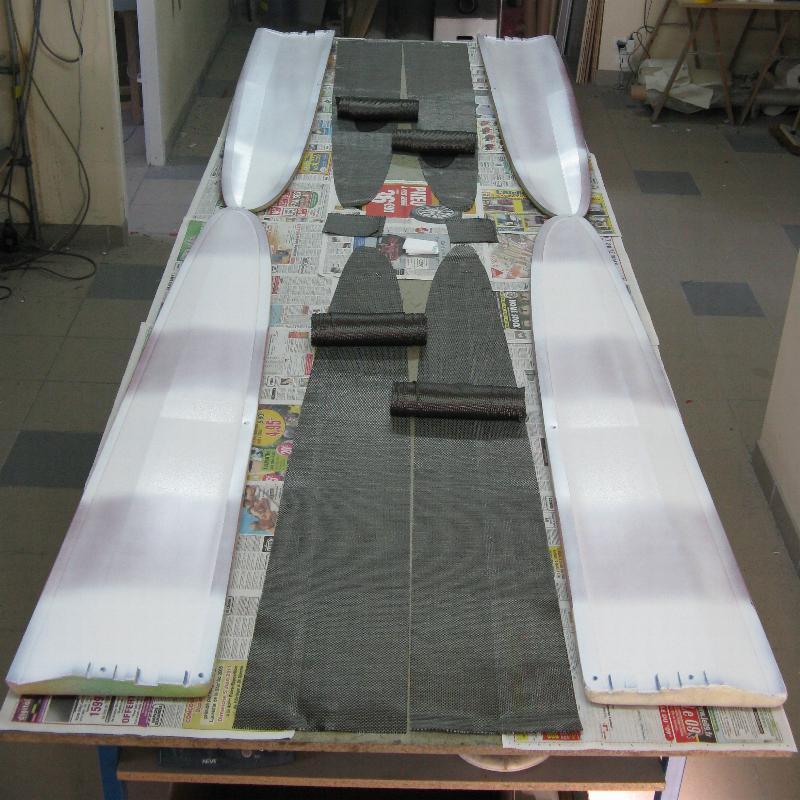

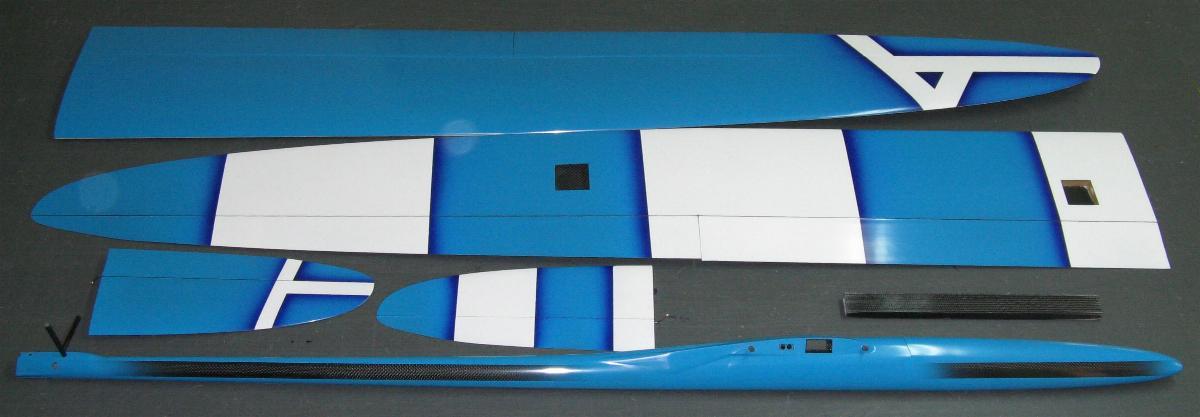

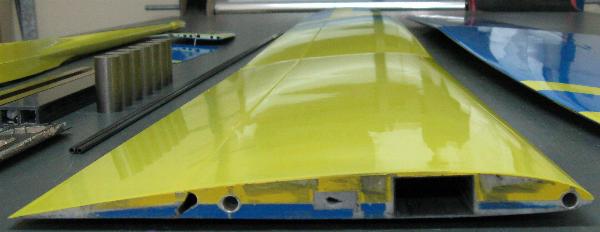

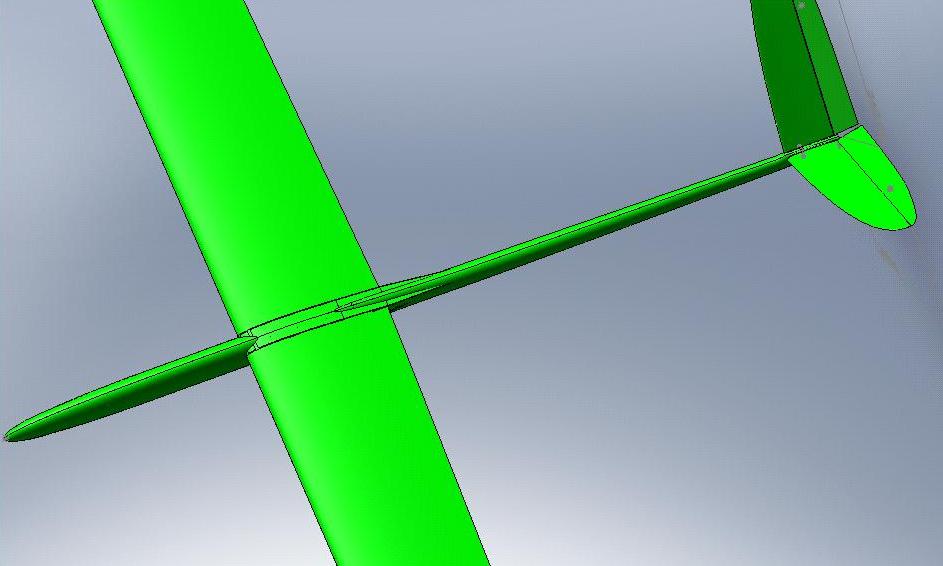

Spécialiste en windfoils et planeurs radio-commandés de performance tout composites depuis 1998 :

conception, fabrication et vente.

Retour au site : www.aeromod.fr